La gerencia en los 95 años de Peter Drucker

Por Jorge Nascimento Rodrigues (2002)

Emprendices

1. La gestión es una ciencia empírica antigua.

Siempre tuvo prácticos eximios y numerosos profetas. Algunos son nombres fundadores de los cuales las generaciones más recientes apenas oyeron hablar, como el francés Henry Fayol, el alemán Walther Rathenau, el japonéss Shibusawa, o los americanos Mary Parker Follet y H.L.Gantt.

De otros, probablemente, oirían hablar mal- como Frederic Winslow Taylor (transformado en “demonio” con el epíteto de “taylorismo”) o Alfred Sloan, la fuerza de la naturaleza que moldeó el grupo empresarial capitalista moderno.

Pero, sólo en la segunda mitad del siglo XX, el management se convirtió en una doctrina asimilable para el común de los mortales, algo que podía aprender y enseñar. Son muchos los académicos y consultores que asocian su nombre a esta “masificación”. Pero el hombre que inició esta revolución tiene hoy 95 años. (a la fecha del artículo original, Peter Drucker falleció el 11 de noviembre de 2005)

Fue bautizado como “Dr. Management“, término que se reusaba a reconocer. Además, siempre advertía que “No debemos encarar esas ideas como “recetas” – sino como herramientas a adecuar según el contexto”.

Incolda y el Cesa quieren rendir homenaje al padre de la Gerencia, recordando su obra en esta síntesis.

2. Un acontecimiento histórico

Un acontecimiento histórico La revolución iniciada por Drucker en los años 40 puede parecer casi accidental – él mismo es tan modesto como para rechazar el apodo de gurú de los gurus de management. Y confiesa que el éxito de ventas de The Concept of The Corporation – el libro que escribió en 1946 basado en el estudio de la General Motors – fue, hasta para él mismo, una sorpresa que demostró que “había un enorme interés por la gestión”.

El por qué de este interés “popular” es comprensible, si retrocedemos a la época. Los prácticos del mundo empresarial – como Alfred Sloan, el hombre que cambió la cara de la administración y organización de las grandes empresas, con su experiencia en la General Motors desde 1923 – encaraban la gestión como el don de un príncipe y, naturalmente, gustaban de hacer del asunto un coto privado.

Ahora bien, el flujo de gente que venía de profesiones relacionadas con la ingeniería y las instituciones financieras y que, de pronto fueron “empujadas” hacia posiciones ejecutivas, sin tener ningún bagaje en la materia, crearían ese mercado potencial.

Drucker, con la trilogía de libros que publicó en los años 40 y 50 – The Concept of The Corporation (1946), The New Society (1951) y The Practice of Management (1954) – mostró, de un plumazo, tres cosas: que había, en realidad, una nueva profesión históricamente emergente (el gerente o el “ejecutivo” como, en 1938, lo denominara Chester Barnard), que se transformaría en un nuevo segmento social en la post-guerra; que había nacido un nuevo tipo de estructura organizacional ascendente (la corporación) y que surgía la posibilidad de aprender a gobernar las empresas y organizaciones, de transferir el “know how” de gestión de alrededor de media docena de capitanes de la industria y profetas, a un público más amplio.

“El surgimiento del management como una institución distinta, fundamental y líder es un fenómeno esencial en la historia social. Raramente – si es que alguna vez ocurrió algo semejante – una nueva institución básica, un grupo líder nuevo, emergió tan rápidamente como sucedió con el management desde el amanecer de este siglo (XX)”, escribió Drucker en la primera página del primer capítulo de The Practice of Management.

Drucker no “inventó” la disciplina de la gestión – el rechazó perentoriamente esa afirmación de algunos comentaristas apologéticos. Intuyó un movimiento social y se dedicó a sistematizar lo que los profetas y prácticos anteriores venían produciendo. Después de este introito fundador, la película del management de la segunda mitad del siglo XX puede comenzar.

3. Exiliados & Heréticos

Los dos primeros grandes movimientos de gestión en la post-guerra son curiosamente protagonizados por gente que, o no era del agrado de los patrones de la época o que sólo fueran escuchados en el “exilio”, bien lejos de América y de Europa, donde el lector menos esperaría, ¡en Japón!.

El movimiento de la Calidad lanzado por las obras de W. Edwards Deming y Joseph Juran en los años 50 sólo sería “oído” entre los japoneses y completamente olvidado por los occidentales (que recién descubrirían a Deming en1982 cuando escribió Out of the Crisis, y a Juran cuando publicó Planning for Quality en 1985).

Todo comenzó en el lejano Imperio del Sol Naciente (salido de una derrota humillante) cuando Ichiro Ishikawa, primer presidente de la Federación de las Organizaciones Económicas del Japón y de la Unión de los Científicos e Ingenieros Japoneses, invitó a un oscuro estadístico (que colaborara en 1947 en la organización del censo japonés de 1951), de nombre W. Edwards Deming, a dar una conferencia en el Club de los Industriales de Tokio en julio de 1950.

Deming iba más allá de la tradicional visión “ingenieril” del control de calidad – traída al Japón inmediatamente en la post-guerra por un grupo de ingenieros americanos muy influenciados por el enfoque estadístico de Walter Shewhart. Si la calidad es, de hecho, para que ocurra en la práctica tiene que ser, liderada por la gestión – este fue el principal mensaje de Deming a su audiencia en Tokio.

Los japoneses crearían un Premio – Deming Application Prize – cuyo primer ganador fue, en 1951, Koji Kobayashi. Por otro lado, aquellos años verían el surgimiento de los herejes de la llamada corriente de las relaciones humanas- de la “humanización” del lugar de trabajo y de un nuevo tipo de relaciones con los trabajadores.

Actuaron muchas veces en el terreno de la casi clandestinidad, sin divulgar sus “experiencias” de creación de las “fábricas socio-técnicas” (el lector se sorprenderá al saber que la primera tuvo lugar en Procter & Gamble).

El movimiento comenzó a llamar la atención del exterior cuando The Human Side of Enterprise, escrito por Douglas McGregor en 1960, despertó una ola de lectores y cuando el artículo escrito en 1968 por Fredrick Herzberg en la Harvard Business Review – “Como se motiva a los empleados” – se convirtió en el más solicitado hasta hoy.

McGregor inventó una alegoría en torno de la oposición entre lo que designó como la “teoria X” y la “teoria Y” – o sea, en el primer caso (“X”) tendríamos el reino de la autoridad y del comando y control frente a la mediocridad innata de los “ejecutantes”; en el otro extremo (“Y”), había que liberar el empeño y la competencia de todos, porque “el humano típico no es un haragán innato” y no es cierto que con el garrote y la zanahoria las personas trabajen con eficacia – esta viene de la motivación, del compromiso.

A pesar del simplicidad de esta división -que el propio autor siempre rechazó -, la idea había tenido alguna experimentación práctica: McGregor había colaborado con el diseño de las fábricas de Procter & Gamble, en Georgia (en los Estados Unidos), que se convertiría en un éxito de alto desempeño.

4. El Marketing no es un asunto de cosmética

Las ventas eran tradicionalmente maquilladas con los típicos trucos que transformaban el arte de vender en casi charlatanería. Hasta que un profesor de la Harvard Business School y consultor dio un aire de seriedad al tema. Un célebre artículo en la revista Harvard Business Review de Julio – Agosto de 1960 ostentaba el polémico título de “Miopía en el Marketing“.

El artículo estaba firmado por Theodore Levitt, a quien bautizaron como el “padre” del Marketing, cuando éste pasó a ser una disciplina respetada.

Drucker no “inventó” la disciplina de la gestión, el rechazó perentoriamente esa afirmación de algunos comentaristas apologéticos.

El artículo en cuestión pertenece a un grupo selecto de documentos académicos que transformaron, de hecho, la concepción del mundo de los prácticos en las empresas. En ese artículo, Levitt hace una distinción entre las tareas de ventas y el marketing. Argumentaba que la preocupación central de las empresas debería ser satisfacer a los clientes y no producir bienes y “encajárselos” con trucos.

Intuyó un movimiento social y se dedicó a sistematizar lo que los profetas y prácticos anteriores venían produciendo.

Esta emergencia del marketing surgió luego del renacimiento de las marcas (Marlboro, al final de los años 50, se convirtió en un caso de estudio.) El trabajo pionero de Levitt llevó a una lenta comprensión de que invertir en esta área era crear algo “inmaterial” (diríamos hoy) en la cabeza de las personas concretas que constituyen los mercados.

El otro pilar humano de esta disciplina fue Philip Kotler. A él le debemos expresiones como “segmentación”, “posicionamiento” y “definición de target”. Reforzó las convicciones de Levitt y nos dió esta perla de definición: El marketing no es cosmética para vender lo que se tiene, sino el arte de crear valor para el cliente. Con Marketing Management, de 1967, el autor dio el puntapié inicial para más de 25 libros suyos hasta

el día de hoy.

5. Estrategia y Paradigma

Los años 60 asistirían, también, al triunfo de la estrategia – como disciplina “reina” del management. Un historiador económico, Alfred Chandler, en1962, escribió Strategy and Structure colocando a la estrategia en la cima de la agenda y diciendo claramente que debería “liderar”.

Las decisiones sobre la estructura de las organizaciones se inferirían después en conformidad con la estrategia. Igor Ansoff publicó, cinco años después, Corporate Strategy, y lanzó la moda del planeamiento estratégico (que daría al grupo Shell la fama de haberse anticipado a la crisis petrolera de los años 70).

Ansoff fue vice-presidente de la Lockheed y creía que había descubierto un “modelo práctico para la toma de decisiones estratégicas en una empresa”. El separó, definitivamente, la gestión operacional de la gestión estratégica.

Kenichi Ohmae, un japonés desconocido, que se doctorara en energía nuclear en el MIT, escribiría en Tokio La mente del estratega en 1975 (los occidentales sólo lo descubrirían en 1982, con la traducción del libro). La tesis del consultor de McKinsey en Tokio era que el secreto de los japoneses no residía en grandes staffs de planeamiento estratégico en las empresas – la clave era un estratega talentoso que se guiaba por un triángulo estratégico: la empresa, los clientes y la competencia.

Peter Drucker, por su lado, fue de los primeros en anticipar la “gran factura histórica” de los años 70 (abandono del patrón oro, crisis petrolera, agotamiento del modelo de crecimiento industrial, “take off” de la computadora personal). En The Age of Discontinuity (1969) habló del surgimiento del “trabajador del conocimiento” y de su impacto en la economía y la sociedad.

Fue precisamente en estos años que se difundió la idea de “cambio de paradigma” y de comenzar a “pensar lo impensable” con los futuristas como Herman Kahn, la pareja Toffler (con el primer libro, El choque del Futuro), Willis Harman y Oliver Markley (Changing Images of Man), Jay Forrester y la pareja Meadows (que escribió el célebre relato Limites al Crecimiento), y con los sociólogos heraldos de la “sociedad pos-industrial”, como Daniel Bell y Alain Touraine.

6. La competitividad

Al comenzar la década de los 80, la estrategia vuelve a estar en la cima con el trabajo de un académico de la Harvard Business School, Michael Porter, que crearía el concepto de “ventaja competitiva”, que ganaría el discurso empresarial y, más tarde, el político. Su libro Competitive Strategy, de 1980, se convirtió en una “biblia”.

Drucker, que raramente refiere autores vivos, considera su trabajo como un ejemplo de solidez en la investigación académica de gestión.

A Porter le debemos el modelo de las cinco fuerzas competitivas – la entrada de nuevos competidores, la amenaza de substitutos, el poder de negociación de los compradores, el poder de negociación de los proveedores y la rivalidad entre competidores – y el concepto de estrategias genéricas.

Con este último, Porter abrió tres puertas para la orientación de una empresa: competir por la diferenciación, liderar por el costo, o focalizar. Quien escoge bien, tiene éxito. “Intentar ubicarse en el medio deja a la empresa en una situación estratégica muy pobre”, escribió el Profesor de Harvard.

7. Japoneses y Excelencia

Pero, casi en la penumbra, nuevos protagonistas de geo- economía comenzaban a dar cartas. De pronto, al inicio de los años 80, Occidente descubría sorprendido lo que bautizarían como “gestión a la japonesa” (fue también por esa época que se supo del éxito del movimiento de la calidad en algunas industrias japonesas).

En junio de 1980, un programa televisivo de la NBC (cadena norte-americana) levantaba la polémica: “Si Japón lo logra, ¿por qué nosotros no?”. En lo que estuvo involucrado Deming.

Los libros sobre este “modelo” de paulatina innovación “incremental” ocurrieron en 1981 – por la pluma de William Ouchi (que acuñó el célebre título Teoria Z, una noción inspirada en los trabajos finales de McGregor antes de su muerte en 1964, y que subtituló ‘El desafio japonés’) y con The Art of Japanese Management, de Richard Pascale y Anthony Athos.

El contra-ataque americano a este deslumbramiento por el Japón no se hizo esperar.

Con alguna ingenuidad y ausencia de rigor en la investigación científica, Tom Peters y Robert Waterman, consultores de McKinsey, produjeron un informe tipo reportaje dónde mostraban que había empresas exitosas en América.

En un golpe literario, por pura casualidad, produjeron el libro de gerencia más vendido – En busca de la Excelencia, publicado en 1982. El management llegaba finalmente a las masas. Iniciándose el “boom” de la literatura de gestión.

Tom Peters, todavía hoy, recuerda ese momento: “El libro fue un punto de inflexión que marcó el fin de una era y el comienzo de otra. La búsqueda de la ‘excelencia’ fue en su época un mensaje revolucionario”, confesó recientemente a la revista Fast Company, en ocasión del próximo aniversario de los 20 años de publicación del libro.

También, en este período, nace la idea de “cultura de empresa” con el libro de un psicólogo social, Edgar H. Schein, Organizational Culture and Leadership, en 1985. Fue el quien escribió: “La empresa es un vehículo económico inventado por la sociedad. Las empresas no tienen derecho divino para sobrevivir. Pero los sistemas de valores y las filosofías sobreviven. Las personas las llevan con ellas”.

Más tarde haría la radiografía de las varias culturas de gestión en choque dentro de las organizaciones y que tienen dificultades en coexistir – la de los prácticos, la de los ingenieros y la de los ejecutivos. El éxito resulta de “alinearlas” y de promover el “diálogo cultural cruzado entre ellas”, recomienda Schein.

8. La industria de los gurús

El éxito editorial del libro de Tom Peters y Bob Waterman abrió terreno a una verdadera industria – de “best sellers” y de gurús, entre académicos, consultores con experiencia en el terreno y meros diletantes.

La primera parte de la década de los 90 vio sucederse un remolino de “best sellers”, muchos de ellos pioneramente lanzados en la revista americana Harvard Business Review y después transformadas en verdaderos negocios de consultoría de masa – como sucedió con la reingeniería inventada por Michael Hammer, un profesor de ciencias de computación del MIT, en1990.

El artículo original en la Harvard Business Review llevó el título de “Reingineering Work: Don’t Automate, Obliterate”, un grito radical contra la herencia de la Revolución Industrial, que sería reforzado con un libro. “Mientras que la Revolución Industrial se focalizó en las tareas individuales, la revolución de la reingeniería se concentró en todo el proceso, centrándose en el trabajo de cada persona”, explicaba Hammer de un modo simple a sus discípulos.

La reingenería sería, mientras tanto, víctima del contexto del “downsizing” en muchos sectores, en la primera mitad de los 90, y quedaría “filtrada” definitivamente. Su nacimiento al final de la era pre-Web, no le permitió “cabalgar” el boom posterior.

La década de los 90 asistiría, de hecho, a la multiplicación de las herramientas de gestión – concretamente las competencias nucleares distintivas de una empresa, teorizadas por Gary Hamel y C.K. Prahalad en un artículo inicial en 1990 en la Harvard Business Review (“The Core Competence of the Corporation”), el renacimiento del “aprendizage organizacional” con la obra de Peter Senge (La Quinta Disciplina: Arte y Práctica de la Organización que Aprende) y la natural “extensión” a la Administración Pública de la ola de cambios, con el lanzamiento del movimiento de “reinvención del gobierno”, a partir del título de un libro publicado por Ted Gaebler y David Osborne en1991.

En particular, el artículo de Hamel y Prahalad – “The Core Competencies of the Corporation” – tuvo mucho eco en los medios empresarios.

El término pasó a ser obligatorio y llevó a un cambio de óptica – del tradicional enfoque de los negocios en los que la empresa históricamente se involucró (y de las unidades de negocio que creó) a la identificación de las competencias distintivas y diferenciadoras que adquirió. Este cambio de análisis fundamentó el movimiento de alienación y “outsourcing” de todo aquello que no cuadrara con las competencias centrales y motivó la búsqueda de nuevas oportunidades de negocio en función del portafolio de competencias identificadas.

La primera mitad de la década asistió a una revolución silenciosa, con un esfuerzo claro para romper una tradición arraigada: la gestión tiene que dejar de una vez los moldes tradicionales heredados de Taylor (la tarea,1911), de Fayol (los silos funcionales, 1916), de Max Weber (la burocracia, años 10-20 del siglo XX) y Alfred Sloan (la organización multidivisional, 1923-25). 1990 traería de nuevo al escenario a Michael Porter con la publicación de una obra de investigación académica muy ambiciosa – The Competitive Advantage of Nations. La visión macro-económica y geo-económica que presenta hizo que muchos gobiernos contrataran los servicios de consultoría del profesor de Harvard y desarrollara un negocio de creación de indicadores de competitividad” de los países.

Para el gerente, emprendedor y responsable de políticas públicas, Porter masificó un concepto operativo muy útil con soporte empírico – el de “cluster” industrial identificable geográfica y territorialmente. Pero, recientemente, Porter “extendió” la noción al campo de la innovación en “Innovation: Location Matters”, publicado en la revista Sloan Management Review (edición de Verano de 2001), adonde reafirma: “Nuestra investigación revela el elevado grado de influencia del ambiente local en el éxito de una actividad de innovación”.

9. La Sociedad del Conocimiento

Drucker, una vez más, marcaría el tono de la época – en La Sociedad Post-Capitalista, publicada en1993, explicaría con amplitud la economía emergente, la economía del conocimiento, su protagonista (el trabajador del conocimiento) y las implicancias para las organizaciones.

La idea del “trabajador del conocimiento” es vieja en Drucker – si por “vieja” aceptamos que descubrió ese personaje en los años 50 del siglo XX. Ese grupo social es hoy el 30% de la población activa y será 40% en 2020, según un estudio hecho por Drucker y divulgado, este año, por The Economist (de 3/11/2001).

El concepto mismo de sociedad del conocimiento ha echado raíces en la última década. Interrogado sobre el concepto Drucker respondió sin grandes vueltas: “Es un concepto simple. En un sistema capitalista, el capital es el recurso de producción crítico, y está totalmente separado, y aún en oposición, con el trabajo. En la sociedad hacia la cual nos estamos encaminando rápidamente, el recurso clave es el saber. No puede ser comprado con dinero ni creado con capital de inversión. El saber reside en la persona, en el trabajador del conocimiento”.

Y, todavía más polémico, diría: “El capital se volverá redundante, o sea, está por dejar de ser un ‘recurso’. El capital es importante en tanto factor de producción, pero no es más un factor de control”.

En este período de oro de mediados de los años 90 del siglo XX, el management era, cada vez más, “invadido” por el análisis histórico y sociológico y también por la filosofía. Charles Handy, un irlandés radicado en Inglaterra, a quien llaman “el Drucker europeo”, publica una serie de obras de reflexión, entre ellas La Era de la Paradoja. Los ejecutivos comienzan a ser confrontados con la necesidad de tener una concepción del mundo diferente – no basta con saber “hechar mano” a “herramientas” de gestión.

10. El interregno de la Nueva Economía

Con el disparar de la masificación de Internet y con la transformación de la World Wide Web en una herramienta de fácil acceso para el común de los mortales (con la creación de los “browsers”) y en una plataforma de negocios, la doctrina del management fue progresivamente “cercada” por las nuevas realidades.

Los gerentes, súbitamente, dejaron de leer con la misma voracidad a los gurús académicos y de las consultoras de gestión, y se volcaron hacia los nuevos “best sellers” que pintaban una nueva dinámica empresarial.

Un consultor canadiense forja el término “economía digital” con una obra con ese mismo título publicada en 1996 – The Digital Economy: Promise and Peril in the Age of Networked Intelligence, de Don Tapscott. Un periodista de la revista Wired (en ese entonces la de mayor culto), Kevin Kelly, publica en 1998 New Rules for the New Economy, donde se cambiaban al revés las leyes económicas válidas a lo largo del siglo.

Los nuevos términos popularizados por esta literatura de la “Nueva Economía” comenzaron a invadir el discurso empresarial y a influenciar, hasta cierto punto, la práctica de gestión: intangible, red, “soft”, inversión de la formación de precios, obsoletización, etc.

Conceptos que habían surgido en un contexto pre-Web, como la gestión del conocimiento y el capital intelectual, ganan posiciones y permean las nuevas plataformas y herramientas.

El “crash” del NASDAQ al principio de 2000 y la inversión en el clima psicológico de las “dot-com”, colocó un punto final a este interregno.

Con el comienzo de un nuevo siglo, la gestión pura y dura quiere regresar a las candilejas. El primer académico en lanzar una pedrada al edificio teórico de la Nueva Economía fue Michael Porter. El académico de Harvard, en un artículo publicado en marzo de 2001 en la Harvard Business Review, acusa a la Nueva Economía (de los años 90 del siglo XX) de haber generado un modelo artificial de costos y una utopía de negocio subsidiada por los accionistas y inversores y no alimentada por las ganancias obtenidas. “Los pioneros de la Internet violaron casi todos los preceptos de una buena estrategia”, remató Porter.

Todavía debemos curarnos de esa dolencia infantil de la Nueva Economía digital.

11. El fenómeno de la globalización

Mas, en el escenario aparece un nuevo debate crucial para gerentes y emprendedores. Más importante que la frontera doméstica es la internacional – global, dirán los más osados, en un siglo en que el término “globalización” está omnipresente.

Pero, ¿las empresas deberán “internacionalizarse” siguiendo un enfoque paso a paso (del mercado doméstico al de exportación y después a la multinacionalización), forzosamente lento (que implica décadas de aprendizaje y experimentación) y tendiente a “clonar” en otros lugares su cultura, o deberán pensar en forma “global” desde el comienzo y acelerar ese posicionamiento?.

Influenciado por el trabajo de Yves Doz, del INSEAD, acaba de publicar un libro en co-autoría con un portugués, José Santos, y con Peter Williamson, sugestivamente titulado From Global to Metanational.

La noción surge del estudio empírico de casos entre los que sobresalen las finlandesas Nokia y Linux . Esto motivó que la corriente de investigación académica de ese país nórdico sea una de las más fuertes en esta materia. Estudió, sobretodo, la “voluntad genética de ser global” y el cosmopolitismo de los emprendedores y gerentes que lideran dichas “start-ups”.

Fuente: Jorge Nascimento Rodrigues

Colaborador de EXECUTIVE DIGEST, del semanario Expresso y de otras revistas. Es editor de Janelanaweb.

Descargar documento en pdf (Fecha de creación: 15-02-2006, 18:12:16)

Artículo escrito por Javier Diaz

Soy un Joven emprendedor apasionado por la tecnología, la educación y los negocios. Blogger en NegociosyEmprendimiento.org, creador de Emprendices.co, Co-fundador de Net Masters y Docente de Emprendimiento.

NOTA:

Hay una edición anterior, más completa, publicada por la Universidad del Bio Bio:

“LA PELÍCULA DEL MANAGEMENT EN LOS 92 AÑOS DE DRUCKER“,

JORGE NASCIMENTO RODRIGUES.

Traducción y adaptación por Mujeres de Empresa.com (http://mujeresdeempresa.com), Buenos Aires, Argentina.

© Janelanaweb.com y Mujeresdeempresa.com, 2002.

El autor es Jorge Nascimento Rodrigues periodista del semanario portugués Expresso (http://expresso.pt), editor de www.janelaweb.com y www.gurusonline.tv.

e-mail: jnr@mail.telepac.pt

Licencia:

No especificada.

——————

Fuente: Emprendices

Imagen: Peter Drucker

Publicado en Pensamiento Administrativo. Post original aquí.

Seguir leyendo:

Estado del arte de las teorias y enfoques sobre dirección

Las 9 claves del pensamiento estratégico

Una organización enferma es aquella donde innovar puede ser peligroso

Si te ha interesado este post, no olvides dejarnos tus comentarios. También apreciamos que los compartas con tus amigos y contactos en las redes sociales. Muchas gracias.

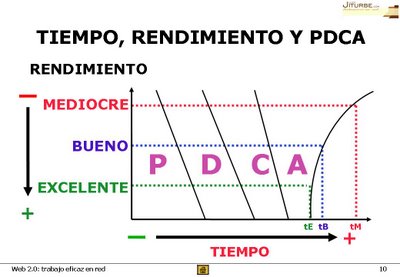

Los años setenta y ochenta del pasado siglo fueron prolíficos en bibliografía sobre las “nuevas técnicas gerenciales japonesas”.

Los años setenta y ochenta del pasado siglo fueron prolíficos en bibliografía sobre las “nuevas técnicas gerenciales japonesas”.

7. SISTEMA DE SUGERENCIAS

7. SISTEMA DE SUGERENCIAS ¿No será que la velocidad creciente de los acontecimientos que rodean a la empresa ha modificado la necesidad de planificar? El

¿No será que la velocidad creciente de los acontecimientos que rodean a la empresa ha modificado la necesidad de planificar? El  Por Julen Iturbe

Por Julen Iturbe